品質・生産管理

品質管理

-

1伸線

鉄鋼メーカーから購入した線材を、製品加工に最適なサイズにするための工程です。

全ての線材に対し厳密な材料検査を実施しています。

火花試験

材料成分の確認

引張り実験

材料強度の確認

-

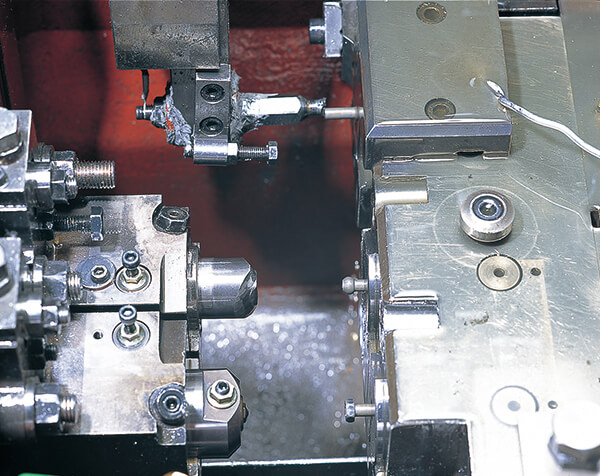

2圧造

線材からボルトの頭部及び軸部を成形する工程です。

ポカヨケ装置や各種品質チェックにより品質管理を実施しています。

型欠け検知器

金型破損による形状不良の検出

頭部打撃試験

ボルト首下強度の確認

-

3転造

圧造工程で造った軸部にねじ山を成形する工程です。

座金付ボルトの場合はここで座金を組み込みます。圧造工程同様の品質管理を実施しています。

ワッシャ欠品検知器

ワッシャ組み込み欠品の流出防止

ゲージチェック

ネジ精度の確認

-

4熱処理

ボルトに焼入れ・焼戻しを行い、規定の強度にするための工程です。

強度はボルトの重要な特性であり、全ロットで硬度検査を実施しています。

硬さ試験

表面・内部硬度の確認

熱処理条件管理

処理時間、炉内雰囲気、温度条件をコンピューター管理

-

5表面処理

ボルトにめっきを施す工程です。

規定の防錆性能を満たすために製品毎に最適なめっき条件を定め、自動で条件管理をしています。

A-PICSかんばんによる条件入力

バーコードにより処理条件を自動設定

耐食性試験

SST・CCT試験による耐食性能評価

-

6出荷

お客様に製品を出荷する工程です。

必要な量・納期で間違いない製品を出荷するために1箱毎に製品照合を実施しています。

自動入出庫装置

コンピュータ制御による入出庫

バーコード照合

誤品防止のため、顧客かんばんとA-PICSかんばんの自動照合

そして全世界のお客様へ

青山製作所の工程別品質管理体制で生産された確かな製品は、

自動車の一部として全世界の自動車を運転される方へ安心と信頼をお届けします。