熱処理は、ボルトの強度を

決める重要な工程

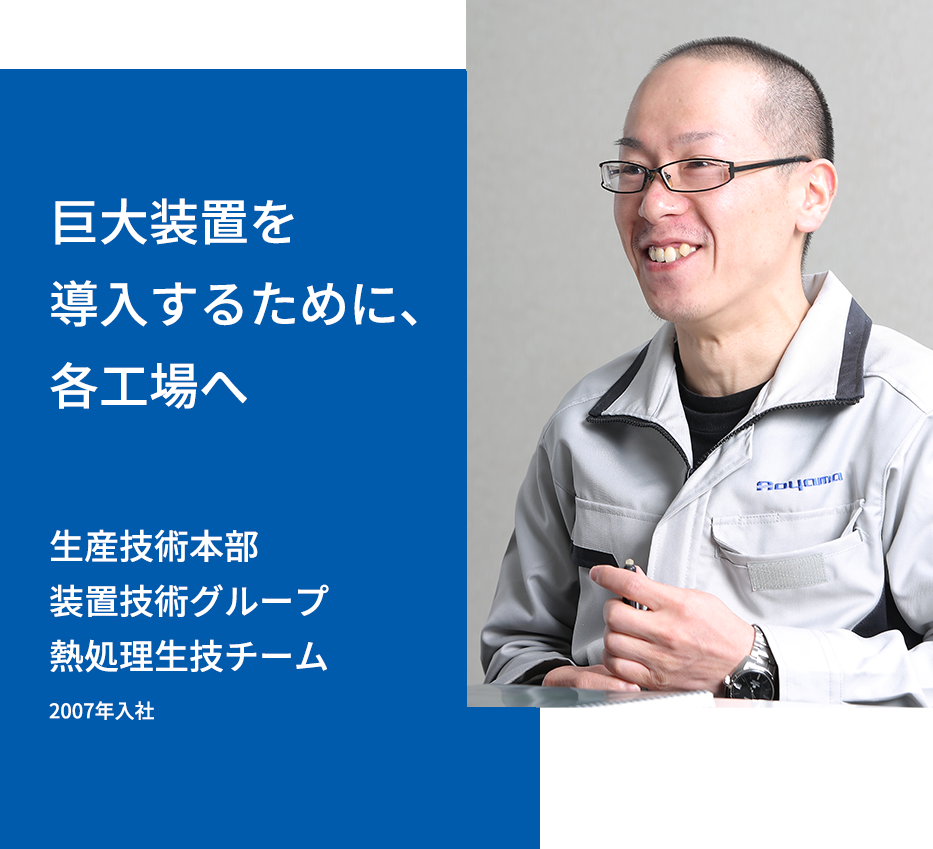

私の仕事を一言でいうと「生産計画に合わせて、熱処理装置を導入していく」ことです。

熱処理は、ボルトの強度を左右する重要な工程。熱処理温度が低すぎても、高すぎても品質を保つことができません。また、どんな製品を作るかによって、調整や管理方法も変わってきます。まずは製造する製品に適した熱処理装置の仕様を決めることから始まり、導入の際には工場に出向いてレクチャーし、テストを繰り返して、量産準備を行います。量産がスタートしたときが、熱処理生技チームにとってひとつの区切りです。

熱処理の装置は、価格にすると億単位。30〜40mにも及ぶ巨大なものです。

規模の大きさに比例して、責任も大きいといえますね。

装置導入時には、

海外を含めた各工場へ

普段の勤務先は、可児工場です。

日ごろは計画の立案や打ち合わせ、資料の作成などデスクワークをするかたわら、

各工場で熱処理に関する困りごとが生じた時に、工場所属のメンテナンスチームと連携を取りながら、

対策を検討・進言していく業務を担います。

実際の設備導入となると、ほぼ現場でのワークとなります。 導入工事の監督として、スケジューリングから関係各所への連絡、導入工程のチェックなどを軸に、 実際にテスト品を流して熱処理し、強度を検証してみたり、その結果報告の資料を作成する作業となりますね。

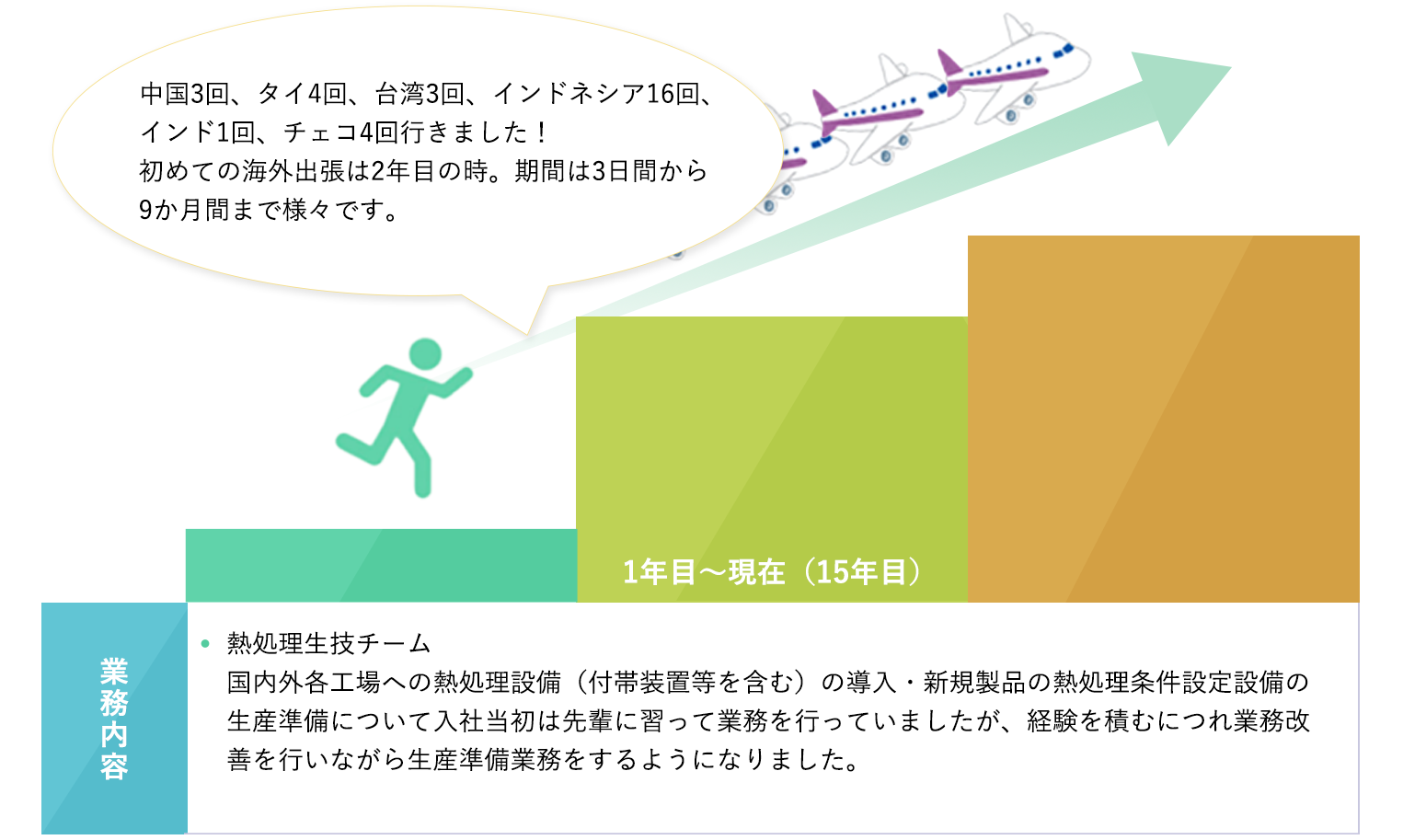

通常ですと、導入から量産開始まで、ほぼ3ヵ月を擁します。トラブルが生じたりすれば、それ以上かかることもあります。これまで日本国内の各工場はもとより、中国やタイ、インドネシアの工場に出張しました。海外の設備メーカーとの打ち合わせで、台湾やインドに出張したこともあります。グローバルに活躍できるのも、当社で働く魅力のひとつですね。

- 8:00

- スケジュール確認・メールチェック 今日一日の予定を確認。メールチェックとその返信対応。

- 10:00

- 海外出張の計画作成 AFDへの出張計画の作成。

- 11:00

- 打合せ資料作成 AFD次期導入設備の打合せ資料作成。

- 13:00

- 設備メーカーと導入設備の打合せ 設備メーカーや他部署と次期導入設備の準備状況確認。

- 15:00

- 熱処理工場の現場廻り 一日一回は熱処理工場の現場へ行き、設備の状態確認や現場作業者からの改善要望の聞き取りを行っています。

- 16:00

- 一日の振り返り できたこと、できなかったことを整理し、明日の予定を立てます。

- 17:00

- 退社 寄り道せずに帰ります。

まずは熱処理の

分野を極めたい!

私は機械工学科出身。

大学の就活センターで青山製作所の新卒採用情報をチェックしたことが入社のきっかけですね。

ただ、「ファスナーを生産している」という意味が最初はわからなくて、ズボンやバッグのチャックのことかと思ってました(笑)。

調べていくうちに、クルマやバイクが好きな自分にはピッタリだなと感じましたね。

現在、熱処理生産技術チームは7名体制。

ただ、私が入社した頃は人手が少々不足していたこともあって、入社2年目くらいから1人で各工場などを飛び回っていました。経験が浅い中でも孤軍奮闘したことで、いろんなことを吸収できたともいえますね。入社3、4年目くらいで「なんとか独り立ちできたかな」と感じましたが、まだまだです。知識と経験がモノをいう仕事なので、まだまだ先輩たちには及ばない。

まずは熱処理を極めるため、経験を積んでいきたいと思っています。

これから入社する皆さんも「失敗してもいいから、やってみよう!」と自ら率先して行動する気持ちを大切にすれば、どんどん成長できると思いますよ。

子どもが生まれたばかりなのですが、海外出張でしばらく会えませんでした。だからしばらくは子どもと遊びたいです。もうちょっと大きくなったら、趣味の釣りに一緒に出掛けようかと!

先輩の声

Voice

自分の専攻はどの部署で活かせるんだろう?先輩社員の部署でどんな専攻の人が活躍できるのかは、左上のアイコンをチェック!